Nel campo della moderna produzione di magneti, l'efficienza e le prestazioni dei magneti NdFeB (neodimio ferro boro) sono evidenti. La ragione del forte campo magnetico dei magneti al neodimio non è solo la materia prima, ma anche il processo di produzione. Il processo di produzione delle polveri è molto importante. I metodi tradizionali di metallurgia delle polveri presentano alcuni limiti in termini di efficienza, proprietà dei materiali e problemi ambientali.

L'esplosione di idrogeno è una tecnologia che utilizza l'idrogeno per decomporre le leghe metalliche di terre rare come mezzo per migliorare la raffinazione e i prodotti finali nella produzione di magneti. L'esplosione di idrogeno non influisce sulla qualità delle materie prime e può migliorare la dimensione delle particelle delle polveri magnetiche. Oggi vi illustrerò il principio dell'esplosione di idrogeno e i suoi vantaggi rispetto alla tradizionale metallurgia delle polveri.

Decrepitazione dell'idrogeno durante la produzione di magneti al neodimio

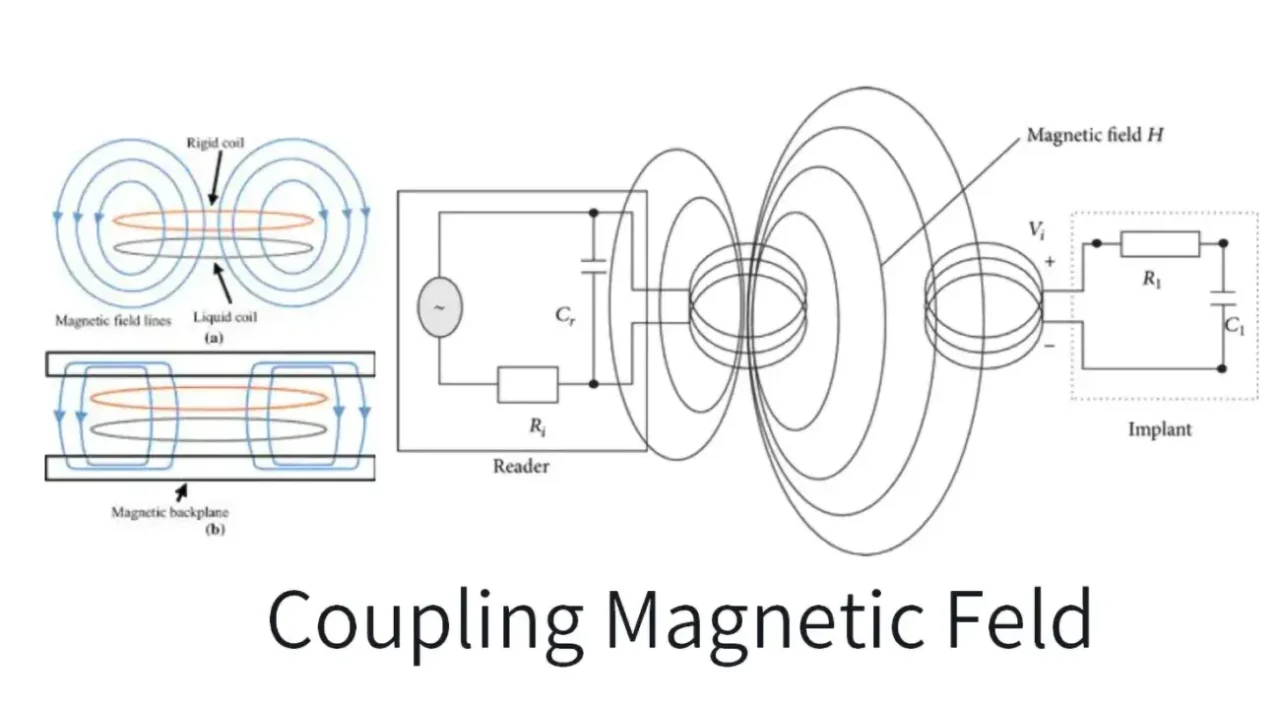

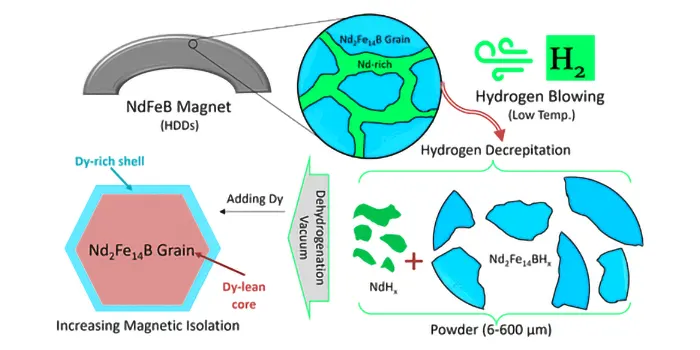

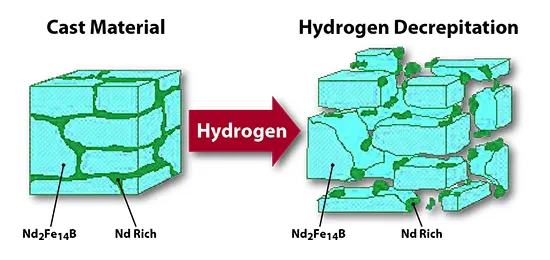

La decrepitazione dell'idrogeno (HD) svolge un ruolo importante nella produzione di magneti NdFeB, in particolare nella produzione di magneti ad alte prestazioni per motori elettrici, turbine eoliche e varie applicazioni elettroniche. Questa fase prevede l'introduzione dell'idrogeno nella lega di terre rare (fase ricca di neodimio e Nd2Fe14B matrice di grani) per produrre una serie di cambiamenti fisici. Producendo la polvere fine necessaria per le successive fasi di produzione del magnete, si semplificano i materiali e i metodi di produzione.

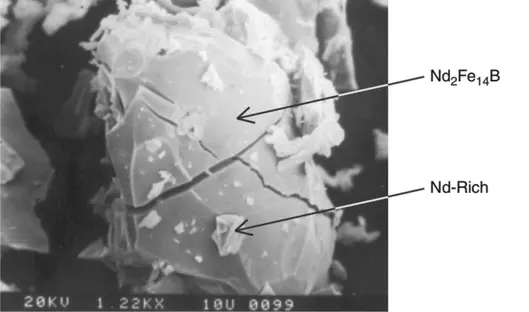

Il processo inizia sottoponendo la lega NdFeB solida a un ambiente ricco di idrogeno, a temperature comprese tra 25 e 400 °C. Quando l'idrogeno si diffonde nel reticolo metallico e la variazione di volume (ΔV) ai confini dei grani è pari a 3 volte la variazione dei grani, la deformazione del reticolo provoca la rottura del magnete e la formazione di microcricche. Queste cricche riducono l'integrità strutturale della lega, rendendola fragile e facilmente frantumabile in polveri sottili (le dimensioni delle particelle possono raggiungere i 6-600 μm dopo l'idrogenazione). La generazione di queste polveri fini è fondamentale per i successivi processi di fresatura e macinazione a getto, essenziali per raffinare il materiale fino alle dimensioni delle particelle richieste per una produzione efficiente di magneti.

Inoltre, l'esecuzione del processo di decrepitazione con idrogeno sulla lega NdFeB non comporta la semplice decomposizione del materiale in polvere fine. La fragilità del materiale dopo l'idrogenazione contribuisce a migliorare l'efficienza del successivo processo di pressatura. Infatti, promuovendo la decomposizione dell'idrogeno, è possibile ridurre efficacemente l'energia necessaria per i successivi processi meccanici, migliorando così la sostenibilità complessiva e l'economicità della produzione di magneti NdFeB. Rispetto alla tradizionale metallurgia delle polveri, questo processo riduce notevolmente gli scarti di materiale e può ridurre i costi di produzione di 25% (Citato da ACS). Inoltre, dal punto di vista ambientale, la decapitazione dell'idrogeno è un'alternativa più rispettosa dell'ambiente, poiché i metodi tradizionali spesso comportano un elevato consumo di energia e producono grandi quantità di rifiuti.

Decrepitazione dell'idrogeno vs. Metallurgia delle polveri tradizionale

Anche l'HD (Hydrogen Decrepitation) e la PM (Powder Metallurgy) sono tecniche con metodologie e applicazioni materiali diverse, utilizzate nella produzione di polveri metalliche. Mentre la decrepitazione all'idrogeno impiega l'assorbimento di idrogeno per generare polveri metalliche fratturate, la metallurgia delle polveri (PM) sfrutta generalmente metodi come la macinazione e la frantumazione per produrre polveri. Pertanto, una differenza fondamentale tra questi processi risiede nel meccanismo con cui viene prodotta la polvere utilizzata per creare i magneti finali.

Metallurgia delle polveri tradizionale (PM):

Un metodo convenzionale per la produzione di magneti utilizza la metallurgia delle polveri (PM), che comprende tecniche di macinazione e frantumazione. Uno di questi metodi consiste nel frantumare i metalli solidi in sostanze polverose, che svolgono un ruolo fondamentale nel processo dei materiali magnetici ad alte prestazioni. Nonostante la frequente menzione dell'atomizzazione nella PM, essa non viene tipicamente applicata alle polveri magnetiche. Le tecniche di processo sono scelte principalmente per la produzione di magneti, in quanto portano a materiali con una dimensione delle particelle definita e un'omogeneità adatta al processo di produzione dei magneti. Per quanto ne sappiamo, il PM può coprire un'ampia varietà di materiali, anche leghe ferrose, che sono fondamentali per la costruzione di magneti permanenti. Questa adattabilità consente al PM di essere ben ottimizzato per la produzione di magneti su larga scala, in particolare per i settori in crescita, come quello automobilistico, elettronico e delle energie rinnovabili.

Sebbene sia la decrepitazione dell'idrogeno che la metallurgia delle polveri possano essere utilizzate per lo stesso obiettivo di produrre polveri magnetiche permanenti, esistono chiare differenze nei risultati e nelle applicazioni, nonché nell'idoneità dei materiali.

Differenze di processo

La decrepitazione dell'idrogeno (HD) rende fragili ad alte temperature metalli come il ferro o l'acciaio con l'idrogeno gassoso, provocandone la rottura in pezzi sottili. Questo processo genera polveri con una distribuzione granulometrica controllata che può essere necessaria per ottenere magneti con proprietà magnetiche specifiche. Si concentra sull'assorbimento dell'idrogeno che provoca la frammentazione del metallo, che può poi essere raccolto e purificato. Questo approccio è utile per ottenere grani controllati e fini, soprattutto per applicazioni nella produzione di magneti.

A differenza del metodo tradizionale di metallurgia delle polveri (PM) per la produzione di magneti, che prevede la macinazione o la frantumazione dei metalli in polveri. Questi metodi sono eccellenti per la produzione di polveri magnetiche, considerando sia la distribuzione granulometrica specifica che la composizione specifica dei materiali magnetici, e possono essere ottimizzati per produrre polveri che soddisfino i requisiti esigenti associati alla produzione di magneti. Il processo PM è sufficientemente flessibile per produrre magneti con le diverse proprietà necessarie.

Idoneità del materiale

La decrepitazione dell'idrogeno è adatta soprattutto ai metalli che assorbono l'idrogeno senza perdere la struttura cristallina, cioè alle leghe ferrose e ai metalli duri come il tungsteno. L'uso dell'HD nella produzione di magneti è limitato da questo requisito del materiale su misura, poiché non tutti i metalli possono essere lavorati con l'HD.

D'altra parte, la metallurgia delle polveri tradizionale può essere applicata a un'ampia gamma di materiali, tra cui metalli ferrosi e non ferrosi e leghe specializzate. La PM, più versatile e ampiamente utilizzata nelle tecniche di produzione dei magneti, consente ai produttori di selezionare i materiali in base alle specifiche esigenze magnetiche.

Caratteristiche della polvere

Grazie ai suoi metodi altamente efficaci, l'HD è ideale per la produzione di polveri molto fini. Ha una distribuzione granulometrica stretta, che la rende adatta ad applicazioni di alta precisione come utensili da taglio o leghe ad alte prestazioni. In questo caso, l'omogeneità della polvere prodotta dall'HD è migliore di quella della polvere normale, una caratteristica importante perché si tratta di sinterizzazione. In effetti, rispetto ai magneti preparati con polvere comunemente macinata (dimensione media delle particelle di circa 40μm), i magneti costruiti con polvere decrepita all'idrogeno (dimensione media delle particelle di circa 100μm) hanno mostrato un cambiamento smagnetizzazione e di una maggiore coercitività intrinseca e stabilità a temperature elevate.

Al contrario, il PM convenzionale può produrre polveri con una gamma più ampia di dimensioni delle particelle, il che può essere vantaggioso in alcuni casi. Tuttavia, le polveri prodotte con PM convenzionale mostrano in genere un livello di uniformità inferiore rispetto a quelle trattate con HD.

Vantaggi della decrepitazione dell'idrogeno

- Polvere fine con elevata uniformità: Tl metodo della decrepitazione a idrogeno è particolarmente vantaggioso quando la distribuzione delle dimensioni delle particelle è stretta e uniforme. Nel caso della produzione di magneti, l'uniformità del materiale in polvere è molto importante, poiché durante il processo di sostituzione del materiale, la sinterizzazione migliora la proprietà magnetica grazie a un maggiore allineamento dei domini.

- Prestazioni magnetiche migliorate: Poiché l'HD è disponibile come polvere fine e omogenea, consente un migliore controllo delle proprietà magnetiche del magnete. Ciò aumenta la densità di energia e l'efficienza in applicazioni ad alto consumo come i motori, i sistemi di energia rinnovabile e l'elettronica.

- Efficienza del materiale: Il processo HD utilizza meno materiale nella produzione. La perdita di materiale è minore rispetto ai metodi convenzionali, grazie alla frattura controllata del metallo e a un'efficiente raccolta della polvere.

- Vantaggi ambientali: La decrepitazione dell'idrogeno è considerata più ecologica della tradizionale metallurgia delle polveri, in quanto può ridurre le emissioni e il consumo di energia durante il processo di produzione.

Vantaggi della metallurgia delle polveri

- Versatilità: La PM è molto più versatile e può essere utilizzata su una maggiore varietà di metalli, sia ferrosi che non ferrosi. Questa versatilità lo rende perfetto per la produzione di pezzi in numerosi settori industriali.

- Costo-efficacia: Con processi consolidati come l'atomizzazione e la macinazione meccanica, la PM è solitamente più conveniente e scalabile per la produzione di grandi volumi.

- Riduzione dei costi energetici: Alcuni processi PM, come l'atomizzazione a gas, richiedono meno energia dell'HD e in alcuni casi sono più economici.

I vantaggi e gli svantaggi della decrepitazione dell'idrogeno e della metallurgia tradizionale delle polveri variano a seconda della scelta del materiale e dei requisiti del prodotto. L'HD è adatta a polveri fini e omogenee per soddisfare le esigenze di applicazioni avanzate in leghe selezionate. D'altra parte, il processo PM tradizionale è ampiamente accettato in diversi settori, in quanto copre un aspetto più diversificato di materiali e applicazioni, con la più ampia gamma di flessibilità. Risolve il costoso problema di avere una gamma più ampia di dimensioni delle particelle per usi selezionati, necessari in determinate applicazioni, rendendolo così adatto all'industria, dove tale flessibilità è essenziale.

Tabella di confronto rapido delle differenze tra decrepitazione con idrogeno e metallurgia delle polveri tradizionale

| Aspetto | Decrepitazione dell'idrogeno (HD) | Metallurgia delle polveri tradizionale (PM) |

|---|---|---|

| Processo | Comporta l'assorbimento di idrogeno a temperature elevate, rendendo il metallo fragile e provocandone la frattura in polvere fine. | Include metodi come l'atomizzazione, la macinazione meccanica e la riduzione chimica per creare polveri metalliche. |

| Idoneità del materiale | Limitato a metalli e leghe in grado di assorbire l'idrogeno, come alcune leghe ferrose e metalli duri (ad esempio, il tungsteno). | Lavora con un'ampia gamma di metalli, compresi quelli ferrosi, non ferrosi e leghe speciali. |

| Caratteristiche della polvere | Produce polveri fini con una distribuzione granulometrica stretta, ideale per applicazioni di precisione. | Può produrre polveri con una gamma più ampia di dimensioni e forme delle particelle, a seconda del metodo utilizzato. |

| Flessibilità | Più specializzati e limitati a leghe specifiche. | Altamente versatile, può essere applicato a un'ampia varietà di materiali e settori. |

| Applicazioni | Utilizzato principalmente per materiali ad alte prestazioni come utensili da taglio, componenti resistenti all'usura e materiali magnetici. | Utilizzato in diversi settori, tra cui quello automobilistico, aerospaziale ed elettronico, per la produzione di pezzi come ingranaggi, cuscinetti e componenti strutturali. |

| Requisiti energetici | Generalmente più intensivo dal punto di vista energetico a causa del processo di assorbimento dell'idrogeno. | I requisiti energetici variano, ma i metodi di atomizzazione sono in genere meno dispendiosi di quelli HD. |

| Costo | Più complesso e può essere più costoso a causa della rimozione dell'idrogeno e dei requisiti specialistici. | Generalmente più conveniente, soprattutto per la produzione su larga scala, grazie a metodi consolidati. |

| Uniformità della polvere | Produce polveri fini e altamente uniformi. | Le polveri possono avere una distribuzione dimensionale più ampia, con una maggiore variazione delle forme e delle dimensioni delle particelle. |

La decrepitazione dell'idrogeno è una tecnologia innovativa per la produzione di magneti NdFeB ad alte prestazioni. Questo metodo consente di ottenere un utilizzo ottimale del materiale, una produzione di polvere fine e uniforme e proprietà magnetiche eccellenti. Oscenmag è specializzata nella personalizzazione di forti magneti. magneti al neodimio per soddisfare le esigenze di prestazioni elevate e stabilità magnetica dei clienti in settori quali i motori, le automobili, l'aerospaziale e le energie rinnovabili. Noi Teniamo in grande considerazione la fiducia dei nostri clienti e utilizziamo tecnologie avanzate come la decrepitazione dell'idrogeno per garantire le prestazioni dei magneti e aiutare i clienti a ridurre i costi. Contattateci subito per ottenere un preventivo.

Implementazione della decrepitazione dell'idrogeno nella produzione di magneti NdFeB.

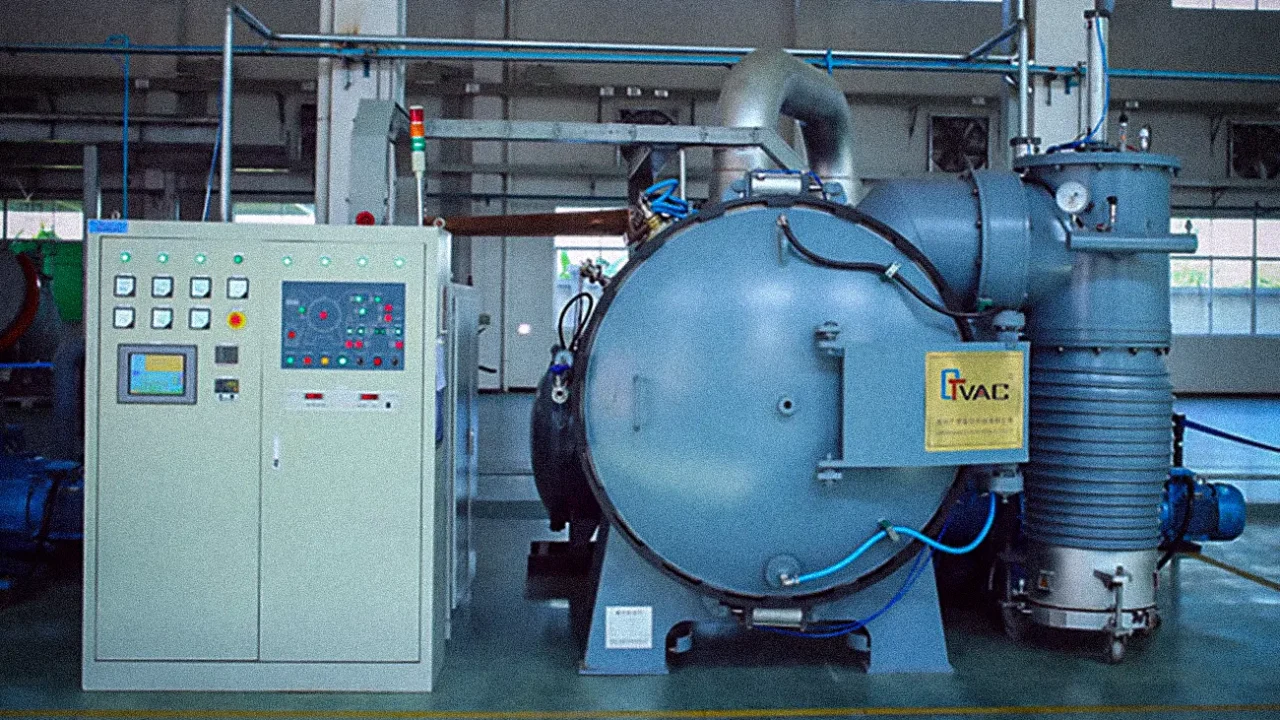

La decomposizione dell'idrogeno (HD) è un processo cruciale per migliorare le proprietà dei materiali che si verifica come uno dei passaggi chiave nella produzione di magneti permanenti in lega. L'uso e l'implementazione efficiente di questa tecnologia ci porta alla produzione di materiale in polvere fine per la fabbricazione di magneti permanenti ad alte prestazioni. Ebbene, in qualità di professionista, in questa esposizione vi aiuterò a capire come questa esplosione di idrogeno viene messa in pratica nella produzione di magneti NdFeB nel nostro stabilimento di produzione.

- Preparazione delle materie prime

È importante preparare le materie prime prima della decrepitazione dell'idrogeno. Per i magneti NdFeB, come materie prime si utilizzano lingotti o polveri solide di neodimio (Nd), ferro (Fe) e boro (B). Possiamo definire questa procedura come il processo di preparazione, in cui ci assicuriamo che il materiale grezzo NdFeB fuso nella fase precedente sia privo di contaminanti. Ciò garantirà un processo di fusione pulito e in grado di assorbire l'idrogeno. Quando si restringono i magneti SmCo5, poiché i suoi magneti sono quasi monofasici, la pressione permette la reazione dell'idrogeno in modo molto diverso rispetto all'NdFeB. La natura della materia prima detta le esigenze del processo successivo.

- Idrogenazione

Segue la decrepitazione dell'idrogeno. A questo punto, il magnete di terre rare è esposto a una camera di reazione di idrogeno puro o (come verrà descritto) a una miscela di idrogeno più uno o più gas inerti (ad esempio, azoto o argon). Il contenuto di idrogeno (o di miscela di gas idrogeno) è generalmente compreso tra 0,5% e 10% e deve essere regolato in base alla situazione reale.

Una miscela di gas non esplosiva consente un equipaggiamento più semplice e rende più sicura la manipolazione del gas. Se un magnete selezionato è progettato per essere posizionato all'interno di un'apparecchiatura che fa comunque parte di un insieme più ampio, l'uso di miscele potenzialmente esplosive può essere un'attività pericolosa.

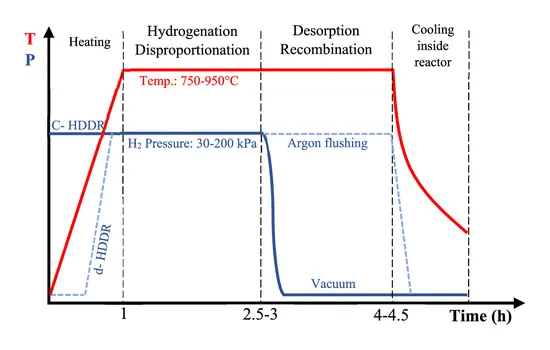

- Controllo del flusso e della temperatura dell'idrogeno

L'idrogeno viene introdotto nella camera di reazione a una temperatura controllata, solitamente compresa tra 25°C e 400°C, e in alcuni casi speciali viene riscaldato lentamente da -30°C a 600°C. Il flusso di idrogeno e la temperatura devono essere attentamente controllati durante tutto il processo. Se la temperatura è troppo alta, può causare una decomposizione eccessiva. Se la temperatura è troppo bassa, la reazione di esplosione dell'idrogeno sarà troppo lenta.

Se il flusso di idrogeno non è sufficiente, la struttura del magnete potrebbe non essere completamente distrutta. In base al nostro calcolo dei dati precedenti per la produzione di magneti, abbiamo cinque serie di dati sulla pressione dell'idrogeno più comuni e implementabili: 0,01 mbar-100 bar, 0,1 bar-70 bar, 0,1 bar-50 bar, 0,5 bar-20 bar o 1 bar-10 bar. La pressione del gas può rafforzare il movimento del gas e il rivestimento della superficie del magnete.

Questo processo non è un semplice soffiaggio e riscaldamento e l'operatore deve mantenere un flusso bilanciato di idrogeno. L'obiettivo è introdurre l'idrogeno nella struttura cristallina del materiale, rompendo i legami metallici fragili e producendo così particelle più piccole e uniformi. Il nostro personale di costruzione dovrà fornire continuamente idrogeno ed eseguire un controllo preciso per garantire che la reazione richiesta avvenga entro il tempo specificato.

- Reazione all'esplosione

A questo punto, l'idrogeno penetra nel materiale, provocando l'apertura delle particelle a causa della pressione creata internamente dall'idrogeno; una vera e propria reazione di esplosione. I pezzi si riducono e si sfaldano. Questa reazione può durare da alcune ore a diversi giorni, a seconda delle proprietà del materiale e della lega specifica. Questo è anche il motivo per cui i dati di temperatura e flusso d'aria sopra riportati sono raggruppati: questo processo è lento.

Questo non solo riduce le proprietà di manipolazione del materiale, ma contribuisce anche a ottenere una microstruttura più omogenea. La mancata detonazione dell'idrogeno lascia una polvere grossolana e insoddisfacente che non soddisfa gli elevatissimi standard dei magneti permanenti. Una decrepitazione eseguita correttamente porta a una polvere magnetica fine, uniforme e compattabile.

- Raffreddamento e trattamento post-decrepitazione

Una volta terminata la decompressione dell'idrogeno, il nostro personale recupera con cura la polvere e la lascia raffreddare. Assicurarsi che l'idrogeno venga sfiatato in modo sicuro durante questo processo di raffreddamento. Il raffreddamento deve essere controllato (cioè graduale) per evitare bruschi cali di temperatura che potrebbero causare crepe/fratture dannose per il processo di decrepitazione dell'idrogeno.

- Magneti compatti e di forma

Una volta completato il processo di decrepitazione dell'idrogeno, la fase successiva consiste nel compattare la polvere di NdFeB, ora fine e uniforme. Questa operazione viene solitamente eseguita mediante stampaggio o pressatura isostatica, dove la polvere viene pressata a pressioni elevate e intense per ottenere la forma desiderata per il magnete e poi sinterizzata.

La decrepitazione con idrogeno rende la polvere più facile da maneggiare e modellare. Le piccole dimensioni delle particelle ottenute con la decrepitazione contribuiscono a ottenere una maggiore densità del corpo verde, che si traduce in un magnete più forte e denso dopo la sinterizzazione.

A mio parere, ci sono due aspetti della decrepitazione dell'idrogeno che sono più facilmente trascurati nell'implementazione efficace della produzione di magneti permanenti: la composizione della materia prima e il rilascio di idrogeno. Si inizia con la selezione dei materiali e la progettazione della lega, poiché non tutte le leghe di magneti permanenti possono essere decrepite con successo dall'idrogeno. Anche la lega deve essere progettata con cura, in modo che l'assorbimento di idrogeno non renda il materiale troppo fragile. Pertanto, l'idrogeno impresso durante la decrepitazione con idrogeno deve essere completamente eliminato. La contaminazione da idrogeno residuo può essere dannosa per le proprietà della polvere.

La decrepitazione con idrogeno è una tecnica molto potente per il trattamento dei magneti NdFeB e ogni fase è di grande importanza. Durante il processo di decrepitazione con idrogeno, le nostre linee di produzione regolano meticolosamente la pressione dell'aria, la temperatura, il tempo e le fasi di post-elaborazione in ogni fase, riducendo in modo significativo gli scarti di materiale, aumentando l'uso effettivo del materiale e abbassando i costi di produzione. Formare polvere di magnesio fine, uniforme, ben pressata e dalle prestazioni eccellenti. Se avete bisogno di personalizzare i magneti permanenti, non esitate a contattarci in qualsiasi momento. Faremo leva il più possibile e faremo del nostro meglio per fornirvi magneti ad alte prestazioni.

Domande frequenti

Che cos'è la decrescita dell'idrogeno nei magneti?

La demolizione dell'idrogeno del magnete è una fase del processo utilizzata nella produzione di magneti al neodimio per creare grani estremamente piccoli nel materiale. Con questo metodo è possibile produrre grani estremamente piccoli con una dimensione delle particelle inferiore o uguale a 5 micron, garantendo proprietà magnetiche stabili.

Qual è il trattamento a idrogeno dei rottami magnetici?

Il processo HPMS (Hydrogen Processing of Magnetic Scrap) è un processo di riciclaggio molto efficiente in cui i magneti Nd-Fe-B sinterizzati si disintegrano in una polvere sciolta, smagnetizzata e idrogenata quando vengono esposti all'idrogeno.

Qual è la temperatura di ricottura dell'idrogeno?

Gli atomi di idrogeno intrappolati vengono estratti dal contenitore attraverso l'effusione che porta all'infragilimento da idrogeno e il materiale viene posto in un contenitore chiuso per 3-4 ore a 200-300 °C in un forno di ricottura a idrogeno. Questo processo viene eseguito principalmente subito dopo la saldatura, il rivestimento o la zincatura dei componenti.

Qual è il coefficiente di temperatura dell'NdFeB?

Il coefficiente di coercitività reversibile in temperatura per l'NdFeB varia da -0,45 a -0,65 a seconda del grado. Per ottenere prestazioni soddisfacenti a temperature elevate, l'Hci a temperatura ambiente deve essere elevato.

Il magnete attrae l'idrogeno?

Per le molecole di H₂, ciò significa che due elettroni in un orbitale hanno spin opposti e singolarmente occupati rispetto all'orbitale di legame. Per questo motivo l'H₂ è estremamente debolmente magnetica.