El magnetismo se produce cuando los electrones de ciertos materiales magnéticos se mueven de una determinada manera. Al girar, estos electrones forman un par de polos únicos, un polo “S” y un polo “N”, como las dos caras de una misma moneda. Cuando dos imanes con la misma polaridad (Norte-Norte o Sur-Sur) se colocan juntos, se repelen (los polos iguales se repelen). Pero los polos Norte y Sur se combinarán (los polos opuestos se atraen). En nuestra vida moderna, los imanes se han utilizado ampliamente en motores, auriculares, altavoces, juguetes, máquinas y otros aparatos.

Pero, ¿cómo se fabrican estos imanes? Hoy tiene la suerte de estar aquí, sígame para comprender la ciencia y la tecnología de procesos que hay detrás de la conversión de materiales minerales ordinarios en entidades magnéticas, como la dosificación, la fundición de lingotes, la fabricación de polvo, la magnetización, el prensado, la sinterización y la unión, el rectificado, el corte de clavijas, el tratamiento de superficies, etc. Familiarizarse con estos procesos de fabricación no sólo puede reforzar nuestra confianza en el futuro de los productos magnéticos como profesionales de la industria magnética, sino que también nos permite comprender cómo se construyen con tanta imaginación.

¿Cómo se fabrican los imanes?

Fabricar imanes es simplemente transformar materias primas en algo que tenga una firma magnética particular. Se consiguen teniendo un control óptimo sobre la selección de materiales, los procesos y la maquinaria en cada paso de la producción. Cada imán, ya sea permanente, blando o de tierras raras, requiere un diseño y un material diferentes en función de su finalidad y rendimiento. A continuación se resumen los pasos clave de la producción de imanes:

- Selección de materiales

- Fundición

- Pulvimetalurgia

- Magnetización

- Moldear y dar forma

- Sinterización

- Recocido

- Vinculación (opcional)

- Rectificado

- Corte

- Tratamiento de superficies

- Calibrado magnético

- Producto acabado

No es necesario realizar todos los pasos en cada producción de imanes, y puede que no se hagan secuencialmente. La sinterización y la unión, por ejemplo, son dos formas cruciales de dar forma y tamaño a los imanes, pero sólo se aplica una de ellas dependiendo del imán que se fabrique. Algunos imanes utilizan la sinterización por su rigidez estructural y uniformidad, y otros la adhesión por su versatilidad y asequibilidad.

Algunos procesos, como la alineación magnética, son esenciales para construir conjuntos y componentes magnéticos de gran complejidad, pero pueden omitirse en el caso de piezas magnéticas sencillas, como imanes de disco o barras magnéticas. Estas diferencias subrayan la necesidad de un proceso de fabricación modular que se adapte a las necesidades específicas de cada imán. Analice los detalles de cada paso de este complejo proceso de fabricación de imanes permanentes para descubrir cómo se desarrollan los imanes para satisfacer múltiples requisitos industriales y tecnológicos.

Selección de materiales

El primer paso en la fabricación de imanes es la selección de las materias primas. El material utilizado puede variar enormemente en función del tipo de imán que se esté fabricando, y esa elección afecta al comportamiento físico del imán. Los elementos elegidos para el proceso de fabricación de imanes permanentes suelen ser hierro, cobalto, níquel y elementos de tierras raras como neodimio, samario o disprosio.

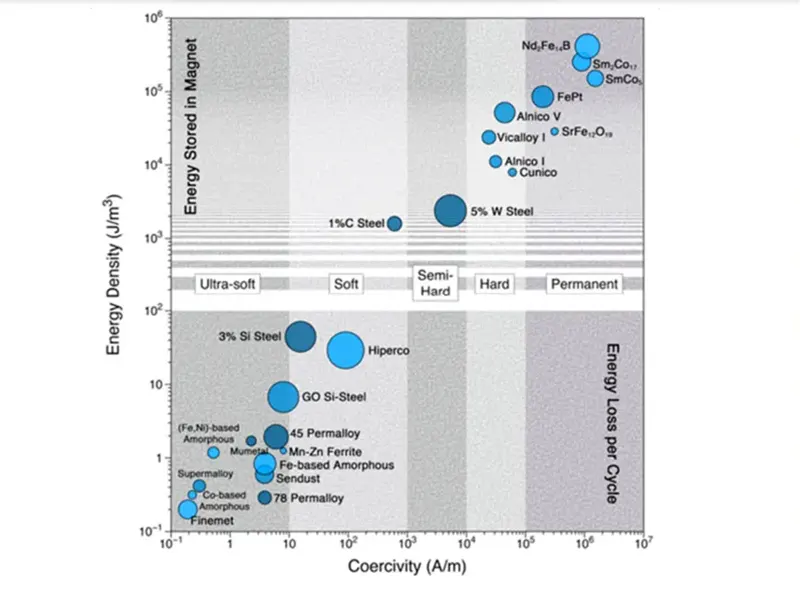

Todas las aleaciones se seleccionan porque su composición afecta a propiedades como la coercitividad (resistencia a la desmagnetización), la fuerza magnética, la estabilidad térmica, etc. Los distintos tipos de imanes, blandos (necesitan corriente para generar campos) y duros (conservan su magnetización), utilizan distintas combinaciones de materiales para equilibrar esas características.

Por ejemplo:

- El proceso de fabricación de imanes Ndfeb incluye principalmente neodimio, hierro y boro. Son habituales en el ámbito del alto rendimiento.

- Los imanes de samario-cobalto (SmCo), una combinación de samario y cobalto, son muy apreciados por sus altas temperaturas y su resistencia a la corrosión, aunque carecen de la reactividad del imanes de neodimio.

- Los imanes de álnico basados en aleaciones de aluminio, níquel y cobalto tienen una excelente estabilidad térmica y son ideales para aplicaciones con temperaturas muy elevadas.

- Los imanes más económicos, compuestos principalmente de óxido de hierro con bario o estroncio, tienen menos fuerza magnética que los imanes de tierras raras.

Cada material tiene sus méritos: algunos se eligen por su tolerancia a altas temperaturas, otros por su resistencia y otros por su asequibilidad. La aplicación afecta a la elección de los materiales e influye en el rendimiento y la estabilidad del imán final.

Fundición

Una vez seleccionada la materia prima, la siguiente etapa en la producción de imanes es la fundición. Aquí es donde los minerales seleccionados, normalmente hierro, cobalto, níquel o metales de tierras raras como neodimio, samario o disprosio, se elevan a temperaturas casi estériles en un horno. El proceso de fundición consiste en convertir los minerales en bruto en una aleación.

Se trata de ajustar con precisión la temperatura del horno y las condiciones del aire para este proceso. El metal fundido debe mantenerse a la temperatura perfecta para que no se añadan sustancias químicas indeseables y los metales se combinen. En esta fase se regula la composición de la aleación, porque los porcentajes de elementos como hierro, níquel y metales de tierras raras tienen profundos efectos en las propiedades del imán, como su coercitividad, fuerza magnética y resistencia a la temperatura. Esta alineación es importante porque controla la potencia magnética y la uniformidad del imán.

En aleaciones magnéticas duras como NdFeB o SmCo, la magnetización define la naturaleza magnética duradera del producto acabado. En este proceso, las partículas individuales del material se arrastran temporalmente en la dirección del campo magnético y se alinean de forma homogénea. La técnica garantiza que, una vez finalizado el proceso de moldeado, el imán tendrá un campo magnético isótropo de gran precisión, lo que es de crucial importancia para todas las aplicaciones en las que se requiere precisión y fiabilidad, por ejemplo, motores, sensores y otros dispositivos magnéticos.

Se trata de un paso importante en la producción de imanes sinterizados, ya que la posición de los dominios magnéticos define la fuerza y la estabilidad magnéticas. En algunos casos, el material puede magnetizarse más de una vez, cada vez con una intensidad de campo magnético diferente, para reorientar y mejorar el rendimiento del imán.

Pulvimetalurgia

Tras la solidificación de la aleación fundida en lingotes, la siguiente etapa más importante es la pulvimetalurgia, es decir, la pulverización de la aleación hasta obtener un polvo lo suficientemente fino (por ejemplo, bombardeado con neutrones) como para poder elegir y cultivar a partir de él monocristales o incluso nanocristales. La pulvimetalurgia es esencial para producir imanes sinterizados y para el proceso de fabricación de imanes adheridos, que son los más comunes. tipos de imanes utilizado en diversas aplicaciones. El procedimiento comienza con la molienda o pulverización de la aleación hasta obtener un polvo muy fino y homogéneo. El diámetro de las partículas de polvo desempeña un papel importante en la finalización de las propiedades magnéticas del imán. El tamaño uniforme de las partículas proporciona uniformidad, que es fundamental para obtener un comportamiento magnético reproducible en la realidad, es decir, en todos los imanes producidos. Sin embargo, esta precisión se consigue mediante el uso de equipos especiales, como molinos de bolas, molinos de chorro o molinos vibratorios. Estas máquinas se fabrican para hacer rodar el material hasta la finura requerida y, al mismo tiempo, mantener la uniformidad de las partículas. En los molinos de bolas se utilizan bolas pesadas para triturar el material, y en los molinos de chorro el aire a alta presión genera una fuerte fricción para triturar el material hasta obtener partículas más finas. Los molinos de bolas se utilizan para triturar el material hasta convertirlo en polvo mediante un mecanismo de vibración de alta frecuencia. En los últimos años, una nueva tecnología se ha popularizado en el proceso de fabricación de imanes de neodimio para sustituir a la pulvimetalurgia tradicional, que es “Disminución del hidrógeno. Este método puede hacer que la finura de las partículas sea aún menor.

Posteriormente, el polvo se mezcla con otros materiales según la formulación deseada del imán. Por ejemplo, pueden añadirse aditivos o aglutinantes para mejorar el contacto mecánico entre las partículas o para mejorar las características finales del material. Se desea preparar una mezcla uniforme que pueda prensarse fácilmente para darle la forma magnética deseada, por ejemplo, un imán con forma. Este paso es crucial para garantizar la homogeneidad del imán final, ya que cualquier incertidumbre sobre el tamaño de las partículas, la mezcla o la composición del aglutinante que pueda haber en el molde puede dar lugar a una falta de homogeneidad en la fuerza, la forma y el tamaño y el comportamiento del imán. Una vez que el polvo se ha preparado adecuadamente, está listo para la siguiente fase del proceso de producción del imán, en la que se le dará la forma deseada antes de someterlo a un tratamiento posterior.

Magnetización

Antes de moldear el imán, la materia prima puede someterse a un proceso de magnetización. La magnetización suele inducirse sometiendo el material a la acción de un fuerte campo magnético externo, normalmente proporcionado por potentes electroimanes o máquinas magnetizadoras específicas. Si el polvo o material se expone a este campo magnético, los dominios magnéticos individuales (regiones del material donde los momentos magnéticos de los átomos se alinean en la misma dirección) se alinean con el campo. En este sentido, esta alineación es crítica, ya que decide la intensidad y homogeneidad de las características magnéticas del imán.

En materiales como las aleaciones magnéticas duras, es decir, el proceso de fabricación de imanes de NdFeB o de SmCo, la magnetización es la base para construir las propiedades magnéticas permanentes definitivas. Para ello, la magnetización de las partículas individuales del material se localiza durante un cierto periodo de tiempo en la dirección del campo magnético externo, lo que confiere al material una magnetización uniforme. El proceso garantiza que, cuando el imán esté totalmente conformado, tendrá un campo magnético fuerte y uniforme, lo que es fundamental para aplicaciones que requieren gran precisión y fiabilidad, como motores, sensores y otros dispositivos magnéticos.

Especialmente en la producción de imanes sinterizados, este paso es de gran interés porque la orientación de los dominios magnéticos es la clave para obtener la fuerza y estabilidad magnéticas requeridas. En ciertos casos, el material puede experimentar una secuencia de ciclos de magnetización con la fuerza de un campo magnético que se varía de ciclo a ciclo con el fin de alinear al máximo la magnetización y, por lo tanto, mejorar el rendimiento del imán.

Prensado (conformación)

| Técnica de prensado | Descripción | Ventajas | Aplicaciones |

|---|---|---|---|

| Prensado en frío | El material en polvo se prensa a temperatura ambiente con prensas de alta presión. | Alta densidad y uniformidad, mantiene la precisión dimensional | Imanes sinterizados, Imanes que requieren alta densidad |

| Prensado en caliente | El material se calienta antes del prensado, lo que permite obtener imanes de mayor densidad con mejores propiedades mecánicas. | Mayor densidad, menor porosidad, mayor resistencia mecánica | Formas complejas e imanes que requieren propiedades mejoradas |

| Prensado isostático | Se aplicó una alta presión uniforme desde todas las direcciones para compactar el material uniformemente. | Densidad uniforme, Porosidad reducida, Capacidad para formar formas complejas | Sensores de alta precisión, Imanes de formas complejas, Imanes en miniatura |

Sinterización

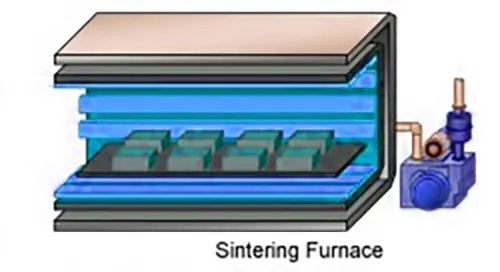

Tras el prensado, uno de los pasos más importantes en la producción de imanes es la sinterización. Consiste en calentar el material fundido en un horno a muchos grados por debajo del punto de fusión, generalmente en torno al 80-90% del punto de fusión. Cuando los polvos se unen entre sí y se funden en una masa sólida, se sinterizan. Además de unir las partículas, la sinterización sincroniza los campos magnéticos del material, lo que es esencial para conseguir las propiedades magnéticas deseadas.

La temperatura, el tiempo y la atmósfera influyen en la forma final del imán. La temperatura debe mantenerse lo suficientemente baja como para que el material no se caliente lo suficiente como para perder su poder magnético o agrietarse. Además, el tiempo de sinterización también influye en la densidad y la fuerza del imán final; los tiempos de sinterización más largos producen imanes más densos y robustos. La segunda es la atmósfera del horno: un vacío o una atmósfera de gas inerte o enriquecida con hidrógeno en un estado controlado evita la oxidación o la contaminación que podrían mermar el rendimiento del imán.

Recocido

El recocido (o templado) es un procedimiento que consiste en calentar el imán después de la sinterización para hacerlo más fuerte. El proceso consiste en calentar lentamente el imán hasta un punto determinado y luego enfriarlo. En este enfriamiento gradual, el material estira las tensiones que puedan haberse desarrollado durante la sinterización, haciéndolo menos frágil y más robusto mecánicamente. El recocido también suaviza la microestructura del material, mejorando sus propiedades mecánicas y magnéticas.

Este tratamiento térmico es fundamental para el control de tensiones, ya que ayuda a eliminar las tensiones en el interior que podrían causar grietas u otras deformaciones que debilitan el imán y lo hacen más fuerte. Además, el recocido endurece el material aumentando su microestructura y, por tanto, sus propiedades mecánicas. El procedimiento también puede afinar la orientación de las zonas magnéticas del material para generar un imán más fuerte y estable. Además, el recocido reduce los defectos (como grietas o agujeros) que podrían haberse formado por sinterización. Tras el recocido, el imán se vuelve más estable y resistivo, más fuerte magnética y mecánicamente, y puede llegar a su fase final de mecanizado y procesamiento.

Vinculación

La adhesión también se utiliza en algunos casos si los imanes tienen alguna forma complicada o son lo bastante débiles como para no tener potencia magnética. El proceso de fabricación de imanes adheridos consiste en mezclar polvos magnéticos con un aglutinante (normalmente plástico o resina) para crear una pasta. A continuación, la solución se moldea por inyección o compresión para darle la forma deseada. Una vez formado, el material se seca para que el aglutinante se solidifique y el imán se fije. Los imanes aglomerados son especialmente buenos para piezas finas y delicadas en las que los imanes sinterizados podrían ser demasiado débiles o inaccesibles de fabricar. También son menos propensos a agrietarse, por lo que son los más adecuados para aquellas aplicaciones que requieren flexibilidad o fuerza en diseños pequeños e intrincados. Además, los imanes aglomerados son más fáciles y baratos de fabricar que los sinterizados, y son adecuados para la producción en serie de motores, sensores, juguetes y otros dispositivos electrónicos pequeños. También es más fácil si necesita múltiples formas y tamaños para añadir más fluidez al diseño.

Rectificado

Una vez sinterizados o adheridos, los imanes se rectifican hasta alcanzar el tamaño y la planitud adecuados. A continuación, el imán se rectifica con tolerancias precisas y se acaba con rectificadoras de alta precisión. Se trata de un paso esencial si el imán va a encajar en una fijación o un sistema que requiera medidas exactas. El rectificado también elimina cualquier protuberancia, rebaba o defecto de la fabricación anterior, para que el producto final sea perfectamente imperfecto. Esto se hace para crear un imán plano, preciso y bien equilibrado que funcione bien en dispositivos de alta potencia, como motores pequeños, sensores o componentes electrónicos. El rectificado puede realizarse con tolerancias extremadamente finas en aplicaciones de alta precisión para garantizar la calidad y durabilidad del imán en su uso final.

Corte

El corte es el último paso del proceso de fabricación de imanes, en el que un imán debe cortarse o doblarse para darle formas específicas. Los métodos de corte varían en función de la dureza del material y el nivel de precisión requerido. Algunas técnicas estándar son el corte por láser, el corte por chorro de agua y el corte con diamante, que proporcionan una gran precisión y superficies lisas. Este tipo de corte resulta muy útil cuando se fabrican imanes que deben insertarse en determinados lugares o cambiarse para usos especiales. Esto es especialmente importante cuando se fabrican imanes complejos para máquinas complejas -como motores eléctricos, sensores magnéticos o instrumentos médicos- en las que los imanes tienen que encajar perfectamente en su estrecho espacio de diseño. Si lo que quiere es precisión absoluta, el corte por láser y el corte por chorro de agua son su mejor opción, porque cortan las formas más intrincadas sin reventar el material ni quemarlo. Una vez cortados los imanes al tamaño y la forma adecuados, pueden conectarse a su producto o dispositivo.

Tratamiento de superficies

Este último paso es el tratamiento de la superficie, en el que se aplican revestimientos protectores resistentes a la corrosión a la superficie del imán para evitar la corrosión y los daños. Dependiendo de la finalidad y el tipo de imán, es importante elegir el recubrimiento adecuado. Los tratamientos de superficie más comunes son:

- Galvanoplastia: Aplicar una fina capa de metal, como níquel o zinc, para proteger el imán de la oxidación y la corrosión. La galvanoplastia también mejora la estética del imán.

- Pulverización (pintura en polvo o pintura): En algunos casos, los imanes están recubiertos por pulverización para hacerlos más duraderos, sobre todo en entornos difíciles.

- Revestimiento epoxi: Puede aplicarse resina epoxi para proporcionar una mayor protección contra la corrosión, por ejemplo, a los imanes de neodimio utilizados en exteriores o bajo el agua.

El tipo de revestimiento depende de las condiciones de funcionamiento del imán y de factores como la temperatura, la humedad y la resistencia química.

Calibrado magnético

La calibración magnética es el proceso de fabricación y tratamiento del imán para verificar que su comportamiento magnético cumple las especificaciones. Una vez calibrado, la intensidad de campo, la polaridad y la orientación del imán se controlan y corrigen cuidadosamente. Este proceso garantiza que todos los imanes de un lote funcionen de forma fiable y uniforme. La calibración es especialmente importante en situaciones de extrema precisión, como motores, sensores o cojinetes magnéticos, donde es esencial una fuerza magnética constante.

Producto acabado

Una vez concluidas las operaciones de fundición, pulverización, prensado, sinterización, unión, tratamiento superficial y calibración magnética, el imán se embala y se envía. Se comprueba la calidad magnética, dimensional y superficial de los imanes finales. El dispositivo resultante puede incorporarse ahora a todo tipo de aparatos, desde minúsculos dispositivos electrónicos hasta grandes equipos industriales, en los que sirven para diversos fines.

Obtenga los productos de imanes y conjuntos magnéticos personalizados de Osencmag.

Nosotros se especializan en proporcionar soluciones magnéticas personalizadas, tomando cada paso del proceso de fabricación con una actitud seria. Tanto si necesita una forma de imán permanente personalizada, un accesorio magnético especial o un conjunto magnético complejo, nuestro equipo sabe que cada etapa puede manejarse con cuidado y precisión.

Desde la selección de las materias primas adecuadas, como el hierro, el níquel o el cobalto, hasta el uso de la tecnología de magnetización más avanzada, mantenemos un estricto control sobre todas las etapas de la producción. Disponemos de Osencmag como su fabricante de imanes significa que cada imán que recibe se fabrica exactamente según sus especificaciones. Nuestros profesionales pasan mucho tiempo con usted para averiguar lo que busca y utilizan nuestros más de 20 años de conocimientos acumulados para encontrar la mejor solución.

Preguntas frecuentes

¿Cuáles son los métodos para fabricar un imán?

Aunque la pulvimetalurgia es la técnica estándar, existen otras técnicas para formar imanes. La de un solo toque consiste en someter metales ferromagnéticos como el hierro y el níquel a un campo magnético intenso, que alinea las regiones internas de los materiales de forma idéntica, dando lugar a un imán permanente. El método de doble toque emplea dos campos magnéticos, uno para magnetizar el material y otro para aumentar la coherencia magnética. También se puede pasar un alambre unido a un núcleo ferromagnético por el que pasa una corriente eléctrica para crear un campo magnético intenso y un electroimán.

¿Cuál es el proceso de fabricación de los imanes de ferrita?

El proceso de fabricación de los imanes de ferrita consiste en mezclar materiales cerámicos, óxido de hierro (óxido) y bario, estroncio o un material carbonatado seleccionado, y luego molerlos y prensarlos juntos en una prensa para darles la forma deseada al imán. Una vez formado, el material se somete a un proceso de sinterización a altas temperaturas (normalmente en torno a 1200°C o 2192°F). Las formas específicas también requieren un proceso de unión.

¿Cuáles son las materias primas utilizadas para fabricar imanes?

Las materias primas utilizadas para fabricar imanes pueden variar, dependiendo del tipo de imán que se quiera fabricar y de los requisitos de rendimiento. Los imanes permanentes se fabrican con aleaciones que suelen contener distintas proporciones de hierro, aluminio, níquel, cobalto y los elementos de tierras raras samario, disprosio y neodimio.

El hierro, el cobalto y el níquel son los metales base más utilizados en la fabricación de imanes permanentes (como los que se encuentran en motores, sensores y aparatos electrónicos). Estos metales se transforman en otras formas de imanes. Por ejemplo, el proceso de fabricación de imanes AlNiCo implica el uso de aluminio, níquel y cobalto. Los imanes de ferrita se fabrican a partir de óxido de hierro con bario o estroncio. El sitio imanes más potentes son los imanes de neodimio, hierro y boro (NdFeB), que están hechos de una mezcla de neodimio, hierro y boro. Además, los imanes de samario cobalto (SmCo), que contienen samario y cobalto, tienen una resistencia térmica superior.

¿Qué crea un imán?

Los electrones que giran alrededor del núcleo de un átomo crean diminutos campos magnéticos. Las moléculas de los materiales de un imán (hierro, neodimio, níquel y cobalto) están dispuestas de tal manera que sus electrones giran en la misma dirección, creando polos norte y sur. La alineación de estos espines de electrones es clave para la fuerza y polaridad de un imán, razón por la cual los imanes suelen estar hechos de materiales que son ferromagnéticos (materiales cuyos espines de electrones tienden a alinearse fácilmente).

¿Cómo se hacen permanentes los imanes?

Los imanes permanentes se fabrican alineando la estructura interna de los materiales ferromagnéticos en un campo magnético intenso durante el proceso de fabricación. Este proceso dificulta desmagnetizar el imán. Suelen estar hechos de materiales ferromagnéticos “duros”, como el alnico y la ferrita, que se someten a un procesamiento especial en un campo magnético intenso durante su fabricación para alinear su estructura microcristalina interna, lo que los hace muy difíciles de desmagnetizar.