Eisenerzaufbereitungsanlage-Brasilien

Hintergrund des Projekts:

Eine Eisenerzaufbereitungsanlage, die mit uns zusammenarbeitet, ist mit 4 Kegelbrechern des Typs CH870 ausgestattet, die mit sechspoligen 600-kW-Motoren versehen sind, wobei Motor und Brecher durch Reifenkupplungen verbunden sind. Der Brecher ist eine sehr wichtige Ausrüstung für den Brechprozess in der Eisenerzindustrie. Das ursprüngliche Übertragungssystem besteht im Allgemeinen aus “Asynchronmotor + drehmomentbegrenzte Hydraulikkupplung/andere flexible Kupplung”. Die Produktion von Eisenerzaufbereitungsanlagen ist ein kontinuierlicher Prozess. Der Stillstand der gesamten Produktionslinie aufgrund eines Ausfalls der Ausrüstung ist für das Unternehmen sehr schwerwiegend. Daher ist die Verbesserung der Stabilität von Schlüsselausrüstungen für die Produktionslinie von großer Bedeutung.

| Technische Parameter der Kegelbrecheranlage 600 kW | |

|---|---|

| Ausrüstung | Kegelbrecher |

| Motor | 600kW, 990U/min |

| Menge | 1 Stück |

| Motorwelle | Φ120*208mm |

| Kegelbrecherwelle | Φ140*140mm |

| Axiale Länge | 610mm |

Problempunkte:

Die Reifenkupplung beruht auf der Reibung, die durch den Reifen und die Flanschstirnfläche erzeugt wird, um das Drehmoment durch Anziehen der Schrauben zu übertragen. Die Reifenkupplung erzeugt während des Betriebs eine Torsionsscherverformung. Durch das Verklemmen des Brechers wird eine enorme Scherkraft erzeugt, die dazu führt, dass sich der Brecher aushakt.

Lösung:

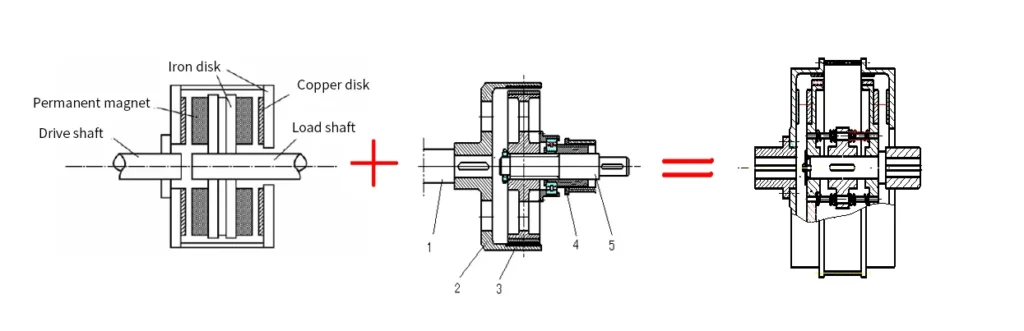

Die “ursprüngliche Reifenkupplung” wurde entfernt und durch eine “drehmomentbegrenzte Magnetkupplung” ersetzt. Der ursprüngliche Getriebeteil, einschließlich Motor, Reifenkupplung und Brechergehäuse, hat eine unabhängige Montagebasis. Nach der Umwandlung wird die drehmomentbegrenzte Magnetkupplung verwendet, um sich an die Eigenschaften des breiten Radstands anzupassen, wobei die ursprüngliche Größe der gesamten Antriebsvorrichtung unverändert bleibt und die Umwandlung und Installation bequem und der Arbeitsaufwand für die Fehlersuche gering ist.

Die drehmomentbegrenzte Magnetkupplung ist ein Gerät, das nach dem Prinzip der magnetischen Induktion arbeitet. Es besteht aus zwei unabhängigen Komponenten ohne starre Verbindung und überträgt das Drehmoment durch die Wechselwirkung zwischen Magnetfeldern. Auf der Motorwelle ist eine Leiterplattenbaugruppe mit einem Kupferring installiert, auf der Lastwelle eine Magnetplattenbaugruppe mit einem starken Seltenerd-Permanentmagneten. Die Relativbewegung zwischen der Leiterplattenbaugruppe und der Magnetplattenbaugruppe erzeugt Wirbelströme in der Leiterplatte und erzeugt eine starke Magnetkraft zwischen den beiden, wodurch die Funktion der Drehmomentübertragung im Luftspalt realisiert wird. Wenn der Motor gestartet wird, ändert die Magnetkupplung automatisch die Größe des Luftspalts, um das von der Last benötigte Ausgangsdrehmoment zu erreichen. Wenn die Last festsitzt oder überlastet ist, fällt die Drehzahl der Lastwelle schnell ab. Zu diesem Zeitpunkt vergrößert die Kupplung automatisch den Luftspalt bis zum Zustand der Drehmomentfreigabe, reduziert die Drehmomentübertragung und unterbricht sogar die Lastabgabe, wodurch der Motor und die Lastausrüstung geschützt werden. Wenn die Überlast oder die damit zusammenhängenden Fehler beseitigt sind, wird der Motor neu gestartet und die Kupplung kehrt automatisch in den normalen Betriebszustand zurück.

Die drehmomentbegrenzende Magnetkupplung hat strukturelle und funktionelle Eigenschaften, die die hydraulische Kupplung nicht bieten kann, vor allem in Bezug auf Aufbau, Installation, Geräusch und Vibration, Sanftanlauf, Wärmeableitung, Überlastschutz und Umweltschutz.

- Die drehmomentbegrenzende Magnetkupplung ist nicht nur einfach aufgebaut, sondern hat auch keine unabhängigen beweglichen Teile, so dass es keine Probleme wie Verschleiß, Zerbrechlichkeit und Dichtungsleckagen gibt, was ihre Zuverlässigkeit und Lebensdauer erheblich verbessert und die Wartungskosten reduziert.

- Die Leiterscheibe und die Permanentscheibe sind auf der Motor- bzw. Lastwelle befestigt. Es gibt keine mechanische Zwangsbeziehung zwischen den beiden, außer der Wechselwirkung der axialen Magnetfeldkraft. Daher gibt es keine strenge Beschränkung für den Ausrichtungs- und Neigungsfehler des Wellensystems während der Installation. Im Allgemeinen ist der Neigungswinkel der Welle nicht größer als 1,5°, um einen normalen Betrieb zu gewährleisten, und die Schwierigkeiten bei der Installation werden erheblich reduziert.

- Nach dem Einbau der drehmomentbegrenzenden Magnetkupplung werden Geräusche und Vibrationen stark reduziert. Mehr als 80% der rotierenden Maschinen fallen aufgrund von Vibrationen aus, die meisten davon aufgrund von Wellenfehlern, Unwucht und Resonanz der Maschinen. Die drehmomentbegrenzende Magnetkupplung steht nicht in physischem Kontakt, sondern überträgt das Drehmoment über den Luftspalt. Experimente haben gezeigt, dass durch den Einsatz von drehmomentbegrenzenden Magnetkupplungen bis zu 80% an Schwingungsübertragung isoliert werden können.

- Durch den Softstart wird der Anlaufstrom erheblich reduziert. Nach dem Einsatz der drehmomentbegrenzenden Magnetkupplung beschleunigt der Motor beim Anfahren auf die maximale Drehzahl. Unter der Wirkung des Magnetfelds der Kupplung läuft die Last sanft an und beschleunigt schließlich auf eine Drehzahl nahe der Motordrehzahl. Unter normalen Umständen beträgt der Anlaufspitzenstrom bei Verwendung einer drehmomentbegrenzenden Magnetkupplung nur über der Hälfte des Anlaufspitzenstroms, wenn die drehmomentbegrenzende Hydraulikkupplung angeschlossen ist. Beim Betrieb von Anlagen wie Brechern, Reißverschlussmaschinen und Förderbändern werden die Auswirkungen von Stoßbelastungen beim Anfahren und im Betrieb stark reduziert und die Lebensdauer der Anlagen verlängert.

- Die drehmomentbegrenzende Magnetkupplung beruht ebenfalls auf der Drehzahldifferenz, um eine Drehmomentübertragung zu erreichen. Je größer die Schlupfrate ist, desto größer ist das Kupplungsdrehmoment, aber desto größer ist auch der Wirbelstrom-Wärmeverlust; er wird in Temperaturerhöhungswärme auf dem Leiter umgewandelt und von der Luft absorbiert. Bei gleicher Schlupfrate nimmt der Wirbelstrom-Wärmeverlust mit der Vergrößerung des Luftspalts exponentiell ab.

- Die drehmomentbegrenzende Magnetkupplung hat die Funktion des Blockier- und Überlastschutzes. Wenn die Anlage normal arbeitet und das Drehmoment auf der Lastseite plötzlich ansteigt und das sichere Drehmoment der Übertragungseinrichtung (etwa das 1,8-fache des Nenndrehmoments des Motors) übersteigt, fällt die Drehzahl der Lastwelle schnell ab, und die Kupplung vergrößert automatisch den Luftspalt und geht in den Zustand “Drehmomentauskupplung” über, um die Drehmomentübertragung zu verringern. Das im Zustand “Drehmomentfreigabe” übertragene Drehmoment beträgt etwa 5% des Nenndrehmoments des Motors. Das Getriebe behält diesen Zustand bei, bis die Lastseite unter das sichere Drehmoment fällt, d. h. der Fehler behoben ist, die Geschwindigkeit der Lastseite allmählich ansteigt und die drehmomentbegrenzende Magnetkupplung wieder in den normalen Betriebszustand eintritt. Es zeigt sich, dass der Überlastungsschutz der drehmomentbegrenzenden Magnetkupplung automatisch und reversibel, ohne manuellen Eingriff, sicher und effizient durchgeführt werden kann.

Die drehmomentbegrenzende Magnetkupplung hat einen einfachen Aufbau, ist grundsätzlich wartungsfrei und benötigt keine Schmierung, so dass sie keine Umweltverschmutzung oder -schäden verursacht.

| Drehmomentbegrenzende Magnetkupplung vs. Reifenkupplung | ||

|---|---|---|

| Merkmal | Tir-Kupplung | Drehmomentbegrenzt Magnetische Kupplung |

| Sanftanlauf-Effekt | Besser | Am besten |

| Stallschutz | Fraktur | Abrutschsicherung + automatische Entriegelung des Lock-Rotors doppelter Schutz |

| Schwingungsisolierung | Vibrationen werden um etwa 70% reduziert. | Vibrationsreduzierung um bis zu 80% |

| Anforderungen an die Ausrichtung | Die Drehachse ist nicht deckungsgleich, und es kann leicht zu Vibrationen kommen. | sehr niedrig |

| Anforderungen an die Umgebungstemperatur | 20℃~80℃ hohe Temperatur, beschleunigte Alterung | 40℃~100℃ können verwendet werden |

| Wartungsanforderungen | Häufiger Austausch von Ersatzteilen, wenn der Rotor blockiert ist | Wartungsfrei, keine Verbrauchsmaterialien |

| Transfereffizienz | Über 98% | Mehr als 97% |

| Kosten der Investition | Teurer, Ersatzteile beanspruchen mehr Mittel | Hohe einmalige Investitionskosten |

| Nutzungsdauer | Die Anzahl der Staus wird ermittelt | ≥20 Jahre |

Zusammenfassung der Ergebnisse:

Die drehmomentbegrenzende Magnetkupplung verfügt nicht nur über alle Funktionen der drehmomentbegrenzenden Hydraulikkupplung, sondern hat auch ihre eigenen einzigartigen technischen Eigenschaften. Die Umwandlung in eine Magnetkupplung kann die Schutzfunktionen Sanftanlauf und Drehmomentbegrenzung realisieren, die Hauptausrüstung, den Motor, die Welle und die Lager schützen, den Wartungsaufwand vor Ort reduzieren, kein Öl, keinen Strom, keine Verbrauchsmaterialien und Ersatzteile benötigen und die Gesamteffizienz verbessern. Sie kann die lang erwarteten, aber ungelösten Probleme von Hydraulikkupplungen in der Produktionspraxis lösen. Daher ist es in der eisenerzverarbeitenden Industrie eine sehr gute Wahl, die ursprüngliche “drehmomentbegrenzende Hydraulikkupplung” durch eine “drehmomentbegrenzende Magnetkupplung” zu ersetzen.

| Technische Parameter der drehmomentbegrenzten Magnetkupplung | |

|---|---|

| Produkt | Drehmomentbegrenzte Magnetkupplung der Serie OX |

| Modell | OX-X1000 |

| Produkttyp | Moment begrenzt |

| Permanentmagnet-Rotorteile | Gesintertes NdFeB, Aluminium, Stahl |

| Teile für den Rotor des Leiters | Stahl, Kupfer |

| Eingabegeschwindigkeit | 1500 Umdrehungen pro Minute |

| Maximale Ausgangsgeschwindigkeit | 1500rpm (97-99% der Motornenndrehzahl) |

| Arbeitseffizienz | Mehr als 97% |

| Winkeltoleranz | 1.5° |

| Maximales Drehmoment der Kraftübertragung | 6077N m |

| Blockierschutzmoment/Motornennmoment | 1,8 Mal |

| Minimale Umgebungstemperatur bei der Arbeit | -40℃ |

| Maximale Betriebsumgebungstemperatur | +100℃ |

| Strukturtyp | Scheibentyp (AB-BA-Symmetrie) |

| Typ Nabe | Geteilte Nabe (mit Flachschlüssel) |

Analyse des Projektnutzens

Nach den Statistiken über den Ersatzteilverbrauch in den letzten zwei Jahren verbraucht der Kegelbrecher CH870 jedes Jahr 2,5 Sätze flexibler Verbindungsgruppen mit Kosten von etwa 100.000 Yuan. Die Kosten für den Umbau der Magnetkupplung betragen 40.000 Yuan/Satz, die Lebensdauer der Ausrüstung beträgt 15 Jahre, und die Amortisationszeit der Investition beträgt 2,25 Jahre. Gleichzeitig kann der Austausch der Magnetkupplung die Ausfallzeiten erheblich reduzieren und den sicheren und stabilen Betrieb des Kegelbrechers gewährleisten.