Großhandel benutzerdefinierte hohe Qualität laminiert Magnet Hersteller

Schichtmagnete bestehen aus mehreren einzelnen Magneten, die miteinander verbunden und voneinander isoliert sind. Sie verbessern die Leistung in Hochfrequenzanwendungen, indem sie eine Überhitzung des Magneten verhindern und Wirbelstromverluste reduzieren. Osencmags Schneide- und Laminiertechnologie und Fachwissen in der Herstellung von kundenspezifischen laminierten Magneten gewährleistet, dass Sie ein qualitativ hochwertiges Produkt erhalten.

-

Laminierte Magnete

Segmentierter Bogenmagnetblock mit hoher Leistung

-

Laminierte Magnete

Schwarzer epoxidbeschichteter NdFeB-Magnet mit geringem Wirbelstromverlust

-

Laminierte Magnete

Wirbelstromsegmentierte quadratische Dauermagneten aus Schichtmagneten

-

Laminierte Magnete

Quer magnetisierte, kachelförmige Samarium-Kobalt-Schichtmagnete

-

Laminierte Magnete

Bogenförmige NdFeB-Schichtmagnete für Hochgeschwindigkeitsmotoren

-

Laminierte Magnete

Hochpräziser trapezförmiger, haftender Neodym-Magnet mit Seltenerde-Laminat

-

Laminierte Magnete

Längsmagnetisierte, vernickelte, kachelförmige, laminierte Seltenerdmagnete

Suchen Sie nach kundenspezifische laminierte Magnete für Ihr Projekt?

Herstellung von laminierten Magneten nach Maß

Magnet-Typ-Anpassung

Wir bieten mehrere Spezifikationen von Neodym- (NdFeB) und Samarium-Kobalt- (SmCo) Magneten an, die an Ihre spezifischen Leistungsanforderungen und Umweltbedingungen angepasst werden können.

Hohe Temperaturbeständigkeit

Passen Sie den Betriebstemperaturbereich an Ihre Anwendung an, um sicherzustellen, dass Ihre laminierten Magnete unter bestimmten Bedingungen eine optimale Leistung erbringen.

Benutzerdefinierte Schichten

Passen Sie die Anzahl der Schichten der gebundenen Schichtmagnete an Ihre spezifischen Anforderungen an, um die magnetische Leistung zu optimieren und Wirbelstromverluste zu reduzieren.

Dickenanpassung

Passen Sie die Dicke jeder Laminatschicht an, um das gewünschte optimale Gleichgewicht zwischen Magnetstärke und Wirbelstromreduzierung zu erreichen.

Richtung der Magnetisierung

Wir bieten anpassbare Magnetisierungsrichtungen an, um Ihren Anwendungsanforderungen gerecht zu werden, ob axiale, radiale oder mehrpolige Magnetisierung usw.

Form und Größe

Definieren Sie die genaue Größe und Form für Ihr Design, von einfachen Geometrien bis hin zu komplexen Konfigurationen.

Sonstiges magnetisches Zubehör

Sonstiges Zubehör und Teile für Dauermagnetprodukte, die wir unterstützen

Lassen Sie Osencmag Ihr zuverlässiger Lieferant für laminierte Magnete sein

Osencmag weiß, dass Präzision, Zuverlässigkeit und Fachwissen auf dem Gebiet der Verbundmagnete unerlässlich sind. Unser Fachwissen bei der Herstellung kundenspezifischer laminierter Magnete und die fortschrittlichen Fertigungsanlagen in unserem Werk gewährleisten, dass Sie zuverlässige laminierte Magnete erhalten. Ganz gleich, ob es sich um Hochleistungsprodukte wie Motoren, Generatoren oder Transformatoren handelt, wir erfüllen komplexe kundenspezifische Anforderungen mit innovativen Lösungen. Strenge Prüfprotokolle und strenge Qualitätssicherungsmaßnahmen sorgen dafür, dass jeder von uns hergestellte Schichtmagnet die bestmögliche Leistung erbringt.

Technischer Hintergrund zu Verbundmagneten.

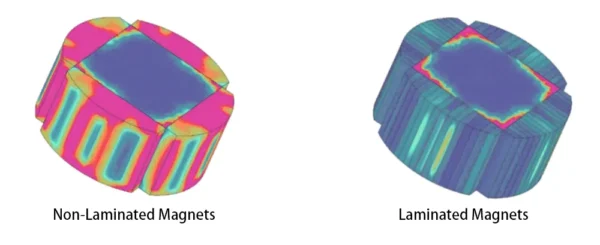

Mit der steigenden Nachfrage nach effizienteren und leistungsfähigeren Motoren für moderne Hochleistungsmotoren und elektromagnetische Anwendungen wächst auch die Notwendigkeit, Energieverluste zu reduzieren, insbesondere solche, die durch Wirbelströme verursacht werden. Wirbelströme in Motoren erzeugen Wärme- und Energieverluste, die den Wirkungsgrad eines Motors oder Generators stark beeinträchtigen und sogar dazu führen können, dass magnetische Materialien überhitzen und vorzeitig entmagnetisiert werden. Laminierte Magnete sind in diesem Zusammenhang besonders wichtig, da sie die Bildung von Wirbelströmen reduzieren. Die laminierten Magnetstrukturen unterbrechen die Wirbelstrompfade, wodurch ihre Größe und die damit verbundenen Energieverluste erheblich reduziert werden. Dies macht laminierte Magnete besonders wertvoll für Hochleistungsanwendungen, bei denen Effizienz und Zuverlässigkeit entscheidend sind.

Was sind laminierte Magnete?

Schichtmagnete sind speziell entwickelte magnetische Komponenten, die aus mehreren dünnen Schichten oder magnetischen Materialien geschnitten und gestapelt werden (der gesamte Stapel hat die gleiche Polarität), auch bekannt als segmentierte Magnete. Diese Magnetschichten werden mit isolierenden Materialien verbunden, um unabhängige Magnete zu bilden, die voneinander isoliert sind, wodurch Wirbelstromverluste verringert werden.

Die wichtigsten Materialien sind Neodym-Eisen-Bor (NdFeB) und Samarium-Kobalt (SmCo), die beide für ihre starken magnetischen Eigenschaften und ihre hervorragende Leistung in einer Vielzahl von Umgebungen bekannt sind. Das Isoliermaterial zwischen den Magnetschichten ist in der Regel eine nichtleitende Beschichtung wie Epoxid oder Polyimid, die die Bildung von Wirbelströmen wirksam verhindert.

Die Verwendung von laminierten Magneten ist ein wichtiger Fortschritt in der Motorentechnologie, der der Industrie hilft, die Grenzen von Elektromotoren und Generatoren weiter zu verschieben. Sie können die Leistung verbessern und gleichzeitig einige häufige magnetische Probleme lindern.

Zusammenfassend lässt sich sagen, dass laminierte Magnete eine fortschrittliche Lösung für die Herausforderungen darstellen, die durch Wirbelströme und hohe Temperaturen entstehen. Entmagnetisierung. Durch den richtigen Einsatz von Lamellenmagneten bei der Entwicklung von Motoren können ein höherer Wirkungsgrad, ein besseres Wärmemanagement und eine längere magnetische Leistung erreicht werden. Dies sind Schlüsselfaktoren im heutigen wettbewerbsorientierten und anspruchsvollen technischen Umfeld.

Was sind die Vorteile der Verwendung laminierter Magnete?

Schichtmagnete werden mit Hilfe der Magnetspalttechnik hergestellt und sind daher ideal für Magnete mit hohem Widerstand (gleichmäßiges Magnetfeld über die gesamte Oberfläche). Sie bieten mehrere entscheidende Vorteile.

- Der wichtigste Vorteil ist die Verringerung der Wirbelstromverluste. Durch die Unterbrechung des leitenden Pfades im Inneren des Magneten begrenzt die laminierte Struktur die Bildung von Wirbelströmen, was die Wärmeentwicklung und die Energieverschwendung reduziert.

- Höhere thermische Stabilität. Bei Anwendungen mit häufigen Temperaturschwankungen tragen die Isolierschichten innerhalb des Magneten zum Ausgleich von Strom und Wärme bei und verringern so die negativen Auswirkungen, die zu einer Überhitzung führen können. Dies macht laminierte Magnete ideal für Hochfrequenzanwendungen wie Elektromotoren.

- Laminierte Magnete können auch für spezifische Anwendungsanforderungen angepasst werden. Ganz gleich, ob Sie eine bestimmte Schichtdicke, magnetische Ausrichtung oder eine kundenspezifische Form und Größe benötigen, laminierte Magnete können so flexibel gestaltet werden, dass sie genau die für eine bestimmte Anwendung erforderlichen Leistungsmerkmale aufweisen.

Wenn Sie sich für laminierte Magnete von einem vertrauenswürdigen Anbieter wie Osencmag entscheiden, profitieren Sie von den technischen Vorteilen dieser fortschrittlichen magnetischen Lösung und stellen sicher, dass jeder laminierte Magnet die spezifischen Anforderungen Ihrer Anwendung erfüllt, von der präzisen Schichtdicke bis zur optimalen magnetischen Ausrichtung.

Wo werden laminierte Magnete verwendet?

Schichtmagnete werden aufgrund ihrer einzigartigen Vorteile und Struktur häufig in Anwendungen eingesetzt, bei denen die Minimierung von Energieverlusten und die Maximierung des Wirkungsgrads entscheidend sind.

- Elektrische Motoren

Bürstenlose Gleichstrommotoren (BLDC): Laminierte Magnete werden eingesetzt, um den Wirkungsgrad und die Leistung von BLDC-Motoren zu verbessern, indem Wirbelstromverluste reduziert werden, was für die Aufrechterhaltung hoher Drehzahlen entscheidend ist.

Permanentmagnet-Synchronmotoren (PMSM): In PMSMs tragen laminierte Magnete zur Verbesserung der Leistungsabgabe und des Wärmemanagements bei, insbesondere in Elektrofahrzeugen und Industriemaschinen. - Transformatoren

Hochfrequenztransformatoren: Laminierte Magnete werden in Hochfrequenztransformatoren eingesetzt, um die Kernverluste zu minimieren und die Effizienz der Energieübertragung zu verbessern, insbesondere in Stromversorgungen und Umrichtern.

Impulstransformatoren: Diese Magnete sind Bestandteil von Impulstransformatoren, die eine präzise Energieübertragung in Anwendungen wie Telekommunikation und digitalen Schaltungen gewährleisten. - Generatoren für erneuerbare Energie

Generatoren für Windturbinen: Laminierte Magnete werden in den Rotoren von Windturbinengeneratoren eingesetzt, um Energieverluste zu verringern und die Gesamteffizienz der Stromerzeugung zu erhöhen.

Hydroelektrische Generatoren: In hydroelektrischen Generatoren tragen laminierte Magnete zu einer zuverlässigen und effizienten Energieumwandlung bei und gewährleisten eine stabile Leistungsabgabe. - Magnetische Sensoren

Hall-Effekt-Sensoren: Laminierte Magnete werden in Hall-Effekt-Sensoren verwendet, um gleichmäßige Magnetfelder zu erzeugen, die für eine genaue Positions- und Geschwindigkeitsmessung in Automobil- und Industrieanwendungen unerlässlich sind.

Magnetoresistive Sensoren: Diese Sensoren profitieren von der Fähigkeit der laminierten Magnete, Störungen durch Wirbelströme zu reduzieren, was die Empfindlichkeit und Präzision bei Anwendungen wie Bewegungserkennung und Navigationssystemen verbessert. - Induktivitäten

Hochfrequenz-Drosseln: Laminierte Magnete in Drosselspulen tragen zur Steuerung des magnetischen Flusses und zur Verringerung von Verlusten bei, was für Anwendungen wie RF-Schaltungen und Leistungselektronik unerlässlich ist.

Drosseln: In Drosselspulen verbessern laminierte Magnete die Leistung der Rauschfilterung und Leistungsaufbereitung in elektrischen Schaltungen. - Magnetische Lager

Aktive magnetische Lager: Lamellenmagnete werden in aktiven Magnetlagern eingesetzt, um eine stabile, berührungsfreie Lagerung von rotierenden Wellen zu gewährleisten, was bei Hochgeschwindigkeitsanwendungen wie Turbinen und Kompressoren unerlässlich ist.

Passivmagnetische Lager: In passiven Magnetlagern verringern diese Magnete Reibung und Verschleiß, was zu einer längeren Lebensdauer und verbesserter Zuverlässigkeit beiträgt.

Durch die Integration von laminierten Magneten in diese Anwendungen kann die Industrie eine höhere Effizienz, Zuverlässigkeit und Leistung erreichen. Osencmags Expertise in der kundenspezifischen Magnetproduktion stellt sicher, dass jeder laminierte Magnet auf die spezifischen Anforderungen Ihrer Anwendung zugeschnitten ist, von der Motoreffizienz bis zur Sensorgenauigkeit.

Welche Materialien und Beschichtungen gibt es für laminierte Magnete?

Wenn es um laminierte Magnete geht, spielt die Wahl der Materialien und Beschichtungen eine entscheidende Rolle bei der Bestimmung der Leistung, Haltbarkeit und Eignung des Magneten für bestimmte Anwendungen. Die Produktionsstätten von Osencmag verwenden hochwertige Materialien und Beschichtungen, die genau auf die Bedürfnisse eines Kundenprojekts zugeschnitten werden können, um optimale Ergebnisse und langfristige Zuverlässigkeit zu gewährleisten.

Materialien:

Die Kernmaterialien, die in Schichtmagneten verwendet werden, sind hauptsächlich Neodym (NdFeB) und Samarium-Kobalt (SmCo). Neodym-Magnete sind für ihre außergewöhnliche Magnetstärke bekannt, was sie zur ersten Wahl für Anwendungen macht, die starke Magnetfelder erfordern. Sie sind jedoch anfälliger für Korrosion und können im Vergleich zu Samarium-Kobalt eine geringere thermische Stabilität aufweisen. Hier glänzt Samarium-Kobalt durch seine hervorragende Korrosions- und Temperaturbeständigkeit und ist damit ideal für Umgebungen, in denen die Magnete extremen Bedingungen ausgesetzt sind.

Die Wahl zwischen Neodym und Samarium-Kobalt hängt von den spezifischen Anforderungen Ihrer Anwendung ab. Wenn Ihr Projekt beispielsweise eine maximale magnetische Stärke erfordert und in einer kontrollierten Umgebung arbeitet, ist Neodym möglicherweise die beste Wahl. Wenn Ihre Anwendung hingegen mit hohen Temperaturen oder korrosiven Umgebungen verbunden ist, bietet Samarium-Kobalt eine bessere Leistung und Langlebigkeit. Unsere professionellen Ingenieure werden Sie auf der Grundlage der Informationen, die sie in der Anfangsphase Ihres Auftrags erhalten, optimal beraten.

Beschichtungen:

Um die Haltbarkeit und Leistung von Verbundmagneten zu verbessern, können verschiedene Beschichtungen aufgebracht werden. Diese Beschichtungen bieten zusätzlichen Schutz vor Umwelteinflüssen wie Feuchtigkeit, Chemikalien und physischer Abnutzung, die den Magneten im Laufe der Zeit beeinträchtigen können.

- Epoxid-Beschichtung: Epoxidharz ist aufgrund seiner hervorragenden Haftung und Beständigkeit gegen Feuchtigkeit, Chemikalien und mechanische Beanspruchung eine beliebte Wahl.

- Nickel-Beschichtung: Nickel ist wegen seiner hohen Korrosionsbeständigkeit und glatten Oberfläche sehr beliebt und eignet sich besonders für Anwendungen, bei denen die Magnete nassen oder korrosiven Umgebungen ausgesetzt sind.

- Polyimid-Beschichtung: Polyimid ist bekannt für seine hohe thermische Stabilität und seine Isolationseigenschaften, was es zu einer hervorragenden Wahl für Anwendungen bei extremen Temperaturen macht. Es kann seine Leistung auch unter rauen thermischen Bedingungen beibehalten.

- Kundenspezifische Beschichtungen: Je nach Ihren spezifischen Anforderungen können wir auch kundenspezifische Beschichtungen für Ihre Anwendung anbieten. Diese Beschichtungen können unter anderem Teflon für Antihafteigenschaften, Gold für erhöhte Leitfähigkeit, Gummi für erhöhte Stoßfestigkeit und Griffigkeit, Parylen, Titan oder Phosphatierung umfassen.

Die Auswahl der richtigen Werkstoffe und Beschichtungen für Verbundmagnete ist entscheidend für deren Leistung und Langlebigkeit. Hochwertige Materialien in Kombination mit einem strengen und präzisen Klebe- und Schneidprozess ergeben hochbelastete laminierte Magnete. Mit Osencmags umfangreicher Erfahrung in der kundenspezifischen Magnetproduktion können wir die richtigen Materialien und Beschichtungen für die laminierten Magnete unserer Kunden auswählen. Sie können sicher sein, dass jeder Magnet nach den höchsten Qualitäts- und Präzisionsstandards gefertigt wird.

Welcher Qualitätssicherung und Prüfung werden unsere laminierten Magnete unterzogen?

Um die Zuverlässigkeit und Leistung unserer Verbundmagnete zu gewährleisten, halten wir uns in jeder Phase der Produktion an strenge Qualitätssicherungsprotokolle und strenge Prüfverfahren. Diese Verpflichtung zur Qualität garantiert nicht nur, dass unsere Produkte den höchsten Industriestandards entsprechen, sondern schafft auch Vertrauen bei unseren Kunden, da sie wissen, dass sie Magnete erhalten, die in ihren Anwendungen zuverlässig funktionieren werden.

- Kontrolle des Rohmaterials:

Einer der wichtigsten Aspekte unseres Qualitätssicherungsprozesses ist die Materialprüfung. Bevor wir mit der Produktion beginnen, führen wir gründliche Kontrollen aller Rohstoffe durch, einschließlich der Magnetlegierungen und Isolierschichten. Durch die Überprüfung der Materialzusammensetzung und -eigenschaften stellen wir sicher, dass die Magnete die gewünschte magnetische Leistung und Haltbarkeit aufweisen. - Prüfung der Dimensionen:

Während des Herstellungsprozesses werden unsere laminierten Magnete einer genauen Maßkontrolle unterzogen, um sicherzustellen, dass sie genau den von unseren Kunden geforderten Spezifikationen entsprechen. Wir setzen fortschrittliche Messinstrumente und -techniken ein, um die Dicke jeder Schicht, die Gesamtabmessungen des Magneten und die Ausrichtung der Magnete zu überprüfen. - Funktionsprüfung der magnetischen Leistung:

Zusätzlich zu den Maßprüfungen führen wir eine Reihe von Funktionstests durch, um die magnetische Leistung unserer Schichtmagnete zu bewerten. Diese Tests umfassen die Messung der magnetischen Feldstärke, der Koerzitivfeldstärke und der Remanenz, um zu bestätigen, dass die Magnete die erforderlichen magnetischen Eigenschaften aufweisen. Bei Anwendungen in Hochfrequenzumgebungen führen wir auch Wirbelstromverlusttests durch, um sicherzustellen, dass unsere Schichtmagnete die Energieverluste effektiv minimieren und so die Gesamteffizienz verbessern. - Thermische Prüfung:

Die thermische Prüfung ist ein weiterer wichtiger Bestandteil unseres Qualitätssicherungsprozesses. Laminierte Magnete werden häufig in Umgebungen eingesetzt, in denen die Temperaturstabilität entscheidend ist. Wir unterziehen unsere Magnete Temperaturwechseltests, um ihre Leistung unter verschiedenen thermischen Bedingungen zu bewerten. - Persistenzsimulationstest:

Schließlich führen wir Haltbarkeitstests durch, um die mechanische Robustheit unserer laminierten Magnete zu bewerten. Dazu gehören Tests zur Schlagfestigkeit, Korrosionsbeständigkeit und allgemeinen strukturellen Integrität. Indem wir die Bedingungen simulieren, denen die Magnete in realen Anwendungen ausgesetzt sind, können wir sicherstellen, dass sie für die von unseren Kunden beabsichtigten Zwecke geeignet sind.

Bei Osencmag ist unser Engagement für Qualität unerschütterlich. Mit über 20 Jahren Erfahrung in der Branche wissen wir, wie wichtig es ist, Produkte zu liefern, auf die sich unsere Kunden verlassen können. Unsere umfassenden Qualitätssicherungs- und Testverfahren sollen Ihnen die Gewissheit geben, dass unsere laminierten Magnete selbst in den anspruchsvollsten Anwendungen hervorragend und zuverlässig funktionieren. Wenn Sie einen zuverlässigen Partner für Ihren Bedarf an laminierten Magneten suchen, sind wir mit unserem Fachwissen und unserem Engagement für Qualität die ideale Wahl.

FAQs über laminierte Magnete

Wie sind die Vorlaufzeiten und Liefermöglichkeiten für laminierte Magnete?

Die Vorlaufzeiten für laminierte Magnete hängen von der Komplexität Ihrer individuellen Anforderungen und dem Volumen Ihrer Bestellung ab. In der Regel betragen die Produktionsvorlaufzeiten 4 bis 6 Wochen. Wir sind uns jedoch bewusst, dass in der schnelllebigen Welt der Fertigung die Fristen eng sein können. Deshalb bieten wir einen beschleunigten Produktionsservice an, um dringende Anforderungen zu erfüllen, ohne Kompromisse bei der Qualität einzugehen. Sobald Ihre Bestellung fertig ist, bieten wir flexible Lieferoptionen, einschließlich Luft- und Seefracht, um sicherzustellen, dass Ihre Magnete Sie so schnell und effizient wie möglich erreichen. Bei Osencmag können Sie sich darauf verlassen, dass Ihre Bestellung jedes Mal pünktlich geliefert wird, unterstützt durch unsere Verpflichtung zu zuverlässigem Service und Kundenzufriedenheit.

Sind laminierte Magnete umweltfreundlich und gesetzeskonform?

Ja, bei der Entwicklung von Verbundmagneten wird sowohl auf Leistung als auch auf Umweltverträglichkeit geachtet. Die in unseren Verbundmagneten verwendeten Materialien wie Neodym (NdFeB) und Samarium-Kobalt (SmCo) werden von Lieferanten bezogen, die strenge Umwelt- und Sicherheitsstandards einhalten. Darüber hinaus werden die Isolierbeschichtungen für die Bleche nicht nur wegen ihrer Wirksamkeit bei der Reduzierung von Wirbelströmen, sondern auch wegen ihrer geringen Umweltbelastung ausgewählt.

Welche Zertifizierungen haben die laminierten Magnete?

Die von Osencmag gelieferten laminierten Magnete sind nach internationalen Normen wie RoHS (Beschränkung gefährlicher Stoffe), REACH (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe) und ISO (Gewährleistung von Produktzuverlässigkeit und Toleranzkonsistenz) zertifiziert. Diese Zertifizierungen gewährleisten, dass unsere Produkte sicher, umweltfreundlich und frei von gefährlichen Stoffen sind. Darüber hinaus können wir Ihnen auf Anfrage spezifische Zertifizierungen anbieten, die auf den gesetzlichen Anforderungen Ihrer Branche basieren. Damit ist sichergestellt, dass Ihr Kauf nicht nur technisch einwandfrei ist, sondern auch den internationalen Normen entspricht.

Können laminierte Magnete auf bestimmte Dicken oder Schichtzahlen zugeschnitten werden?

Ja, laminierte Magnete können je nach den Anforderungen der Anwendung vollständig angepasst werden. Die Dicke der Laminierschichten und die Anzahl der Schichten können je nach gewünschtem Gleichgewicht zwischen der Minimierung von Wirbelströmen und der Aufrechterhaltung der magnetischen Stärke angepasst werden.

Wie kann man die Qualität der laminierten Magnete vor einer Großbestellung sicherstellen?

Wir wissen, wie wichtig die Qualitätssicherung ist, insbesondere bei Großaufträgen. Um Ihnen zu helfen, unsere laminierten Magnete zu bewerten, bieten wir eine Musterproduktion vor der vollen Produktion an. So stellen wir sicher, dass die Produktqualität und -leistung den Kundenerwartungen entspricht. Außerdem stellen wir für jede Bestellung detaillierte Prüfberichte zur Verfügung, damit Sie sich vor dem Großeinkauf von der Qualität unserer Produkte überzeugen können.